1. O britador sofre vibrações fortes e anormais

Motivo: A causa mais comum de vibração é o desequilíbrio da plataforma giratória, que pode ser causado pela instalação e disposição incorretas das lâminas do martelo; as lâminas do martelo estão muito desgastadas e não foram substituídas em tempo hábil; algumas peças do martelo estão presas e não se soltam; danos a outras partes do rotor levam ao desequilíbrio do peso. Outros problemas que causam vibração incluem: deformação do eixo devido à folga; desgaste severo dos rolamentos pode causar danos; parafusos da fundação frouxos; velocidade do martelo muito alta.

Solução: Reinstale as lâminas do martelo na ordem correta; Substitua a lâmina do martelo para garantir que o desvio de peso da lâmina do martelo não exceda 5g; Desligue a inspeção e manipule o martelo para fazer a peça presa girar normalmente; Substitua as peças danificadas da plataforma giratória e equilibre-a; Endireite ou substitua o eixo; Substitua os rolamentos; Trave os parafusos da fundação firmemente; Reduza a velocidade de rotação.

2. O britador faz ruído anormal durante a operação

Motivo: Objetos duros, como metais e pedras, entram na câmara de britagem; Peças soltas ou soltas dentro da máquina; O martelo quebrou e caiu; O espaço entre o martelo e a peneira é muito pequeno.

Solução: Pare a máquina para inspeção. Aperte ou substitua peças; Remova objetos duros da câmara de trituração; Substitua a peça quebrada do martelo; Ajuste a folga entre o martelo e a peneira. A folga ideal para grãos em geral é de 4 a 8 mm, e para palha, de 10 a 14 mm.

3. O rolamento está superaquecido e a temperatura da carcaça da máquina de britagem está muito alta

Motivo: Danos no rolamento ou óleo lubrificante insuficiente; Correia muito apertada; Alimentação excessiva e trabalho de sobrecarga prolongada.

Solução: Substituir o rolamento; Adicionar óleo lubrificante; Ajustar o aperto da correia (pressionar o meio da correia de transmissão com a mão para criar uma altura de arco de 18-25 mm); Reduzir a quantidade de alimentação.

4. Ar invertido na entrada de alimentação

Motivo: Bloqueio do ventilador e da tubulação de transporte; Bloqueio dos furos da peneira; O saco de pó está muito cheio ou muito pequeno.

Solução: Verifique se o ventilador está excessivamente desgastado; Limpe os furos da peneira; Descarregue ou substitua o saco coletor de pó em tempo hábil.

5. A velocidade de descarga diminuiu significativamente

Motivo: A lâmina do martelo está muito gasta; A sobrecarga do britador faz com que a correia deslize e resulta em baixa velocidade do rotor; Bloqueio dos furos da peneira; O vão entre o martelo e a peneira é muito grande; Alimentação irregular; Potência de suporte insuficiente.

Solução: Substitua a lâmina do martelo ou mude para outro canto; Reduza a carga e ajuste a tensão da correia; Limpe os furos da peneira; Reduza adequadamente a distância entre o martelo e a peneira; Alimentação uniforme; Substitua o motor de alta potência.

6. O produto final é muito grosso

Motivo: Os furos da peneira estão muito desgastados ou danificados; Os furos da malha não estão firmemente presos ao suporte da peneira.

Solução: Substitua a malha da tela; Ajuste a folga entre os furos da peneira e o suporte da peneira para garantir um encaixe firme.

7. Superaquecimento da correia

Motivo: aperto inadequado da correia.

Solução: Ajuste o aperto do cinto.

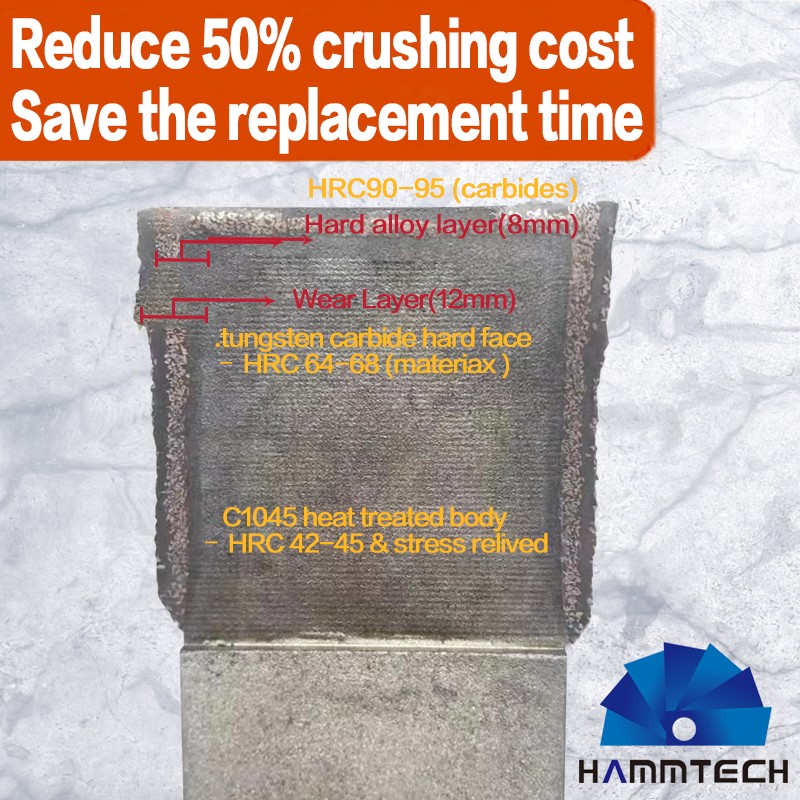

8. A vida útil da lâmina do martelo diminui

Motivo: O excesso de umidade no material aumenta sua resistência e tenacidade, tornando-o mais difícil de triturar; Os materiais não estão limpos e misturados com objetos duros; O espaço entre o martelo e a peneira é muito pequeno; A qualidade da lâmina do martelo é muito ruim.

Solução: Controle o teor de umidade do material para no máximo 5%; Minimize o teor de impurezas nos materiais o máximo possível; Ajuste a folga entre o martelo e a peneira adequadamente; Use peças de martelo resistentes ao desgaste de alta qualidade, como as três peças de martelo de alta liga da Nai.

Horário da publicação: 28 de fevereiro de 2025